| SMT貼片加工出現空焊狀況的原因是什么? |

| 發布者:admin 發布時間:2021/1/19 16:04:45 點擊:2082 |

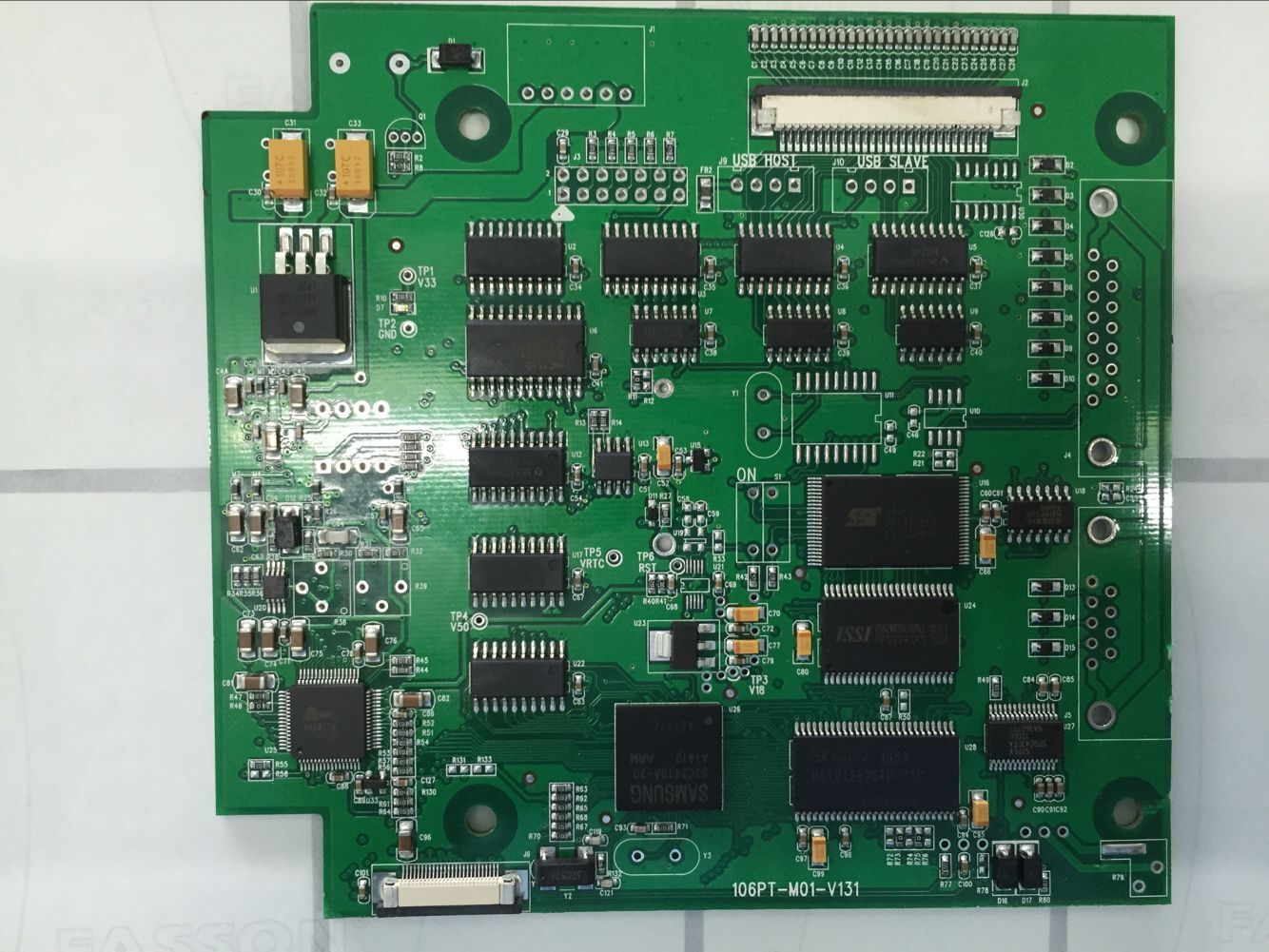

空焊是SMT貼片加工中普遍的缺點。有時候在電焊焊接后,前后左右尼龍帶好像被電焊焊接在一起,但事實上他們沒有做到融為一體的效果。焊接面的抗壓強度很低。焊接在生產流水線需要歷經各種各樣繁雜的加工過程,尤其是高溫電爐區和髙壓支撐力校直區。因而,空焊的焊接在生產流水線很容易導致緞帶事故,給生產流水線的正常運作產生很大危害。

1、SMT貼片加工焊層設計有缺陷。焊層上埋孔的存有是印刷線路板設計中的一個關鍵缺點。除非是肯定需要,不然不可應用。埋孔將造成焊接材料損害和焊接材料緊缺。焊層間隔和面積也需要規范配對,不然設計方案應盡早調整。

2、SMT貼片加工時,印刷線路板有空氣氧化狀況,即焊接板沒亮。倘若有空氣氧化,橡皮能夠用于除去空氣氧化層,使其亮光再次出現。印刷線路板返潮,能夠在烘干箱中干躁。印刷線路板被油漬、汗垢等環境污染。這時候,應當用工業乙醇清理它。

3、SMT貼片加工時,針對印著焊錫膏的印刷線路板,焊錫膏被刮擦,降低了有關焊層上焊錫膏的總數,使焊接材料不夠,應當立即填補。填充方式能夠由強力膠調節器或竹簽子構成。

4、SMT貼片加工品質差、空氣氧化和形變,是導致空焊的普遍緣故。

SMT貼片加工的優點:裝配相對密度高,體積小,重量輕,貼片零件的體積和凈重只有傳統式零件的十分之一上下。一般而言,選擇表面貼片技術后,電子器件的體積減少40%~60%,凈重減少60%~80%。可信性高,抗震動工作能力強。點焊不合格率低。頻率高特點好。降低了磁感應和頻射影響。便于完成自動化技術,提升生產率。成本費減少30%-50%。節約原材料、電力能源、機器設備、人力資源、時間等。 |

| 上一頁:SMT貼片加工的過程中要留意什么? 下一頁:SMT貼片加工如何防止出現焊錫膏缺點? |

|