| 電子元件表面貼裝的特點是什么 |

| 發布者:admin 發布時間:2024/8/22 10:42:45 點擊:377 |

電子元件表面貼裝技術的獨特性,主要通過其與通孔插裝技術(THT)之間的顯著差異來展現。從安裝技術的視角審視,貼片與THT的核心區別在于“貼附”與“插入”這兩種截然不同的方式。此外,這兩種技術在基材選擇、元器件類型、元器件形態、焊接點形態以及組裝工藝上也各有千秋。

THT技術采用帶有引線的元器件,這些元器件通過PCB上預先設計的電路連接線和安裝孔進行布局。元器件的引線被插入PCB板上預先鉆好的孔中,隨后利用波峰焊機等軟釬焊技術,在基材的另一側實現穩固的焊接,形成可靠的焊點,從而構建出持久的機械與電氣連接。然而,由于元器件帶有引線,當電路密度達到一定程度時,便難以解決體積增大的問題。同時,引線間的接近性可能引發的問題以及引線長度對性能的影響,也是不容忽視的挑戰。

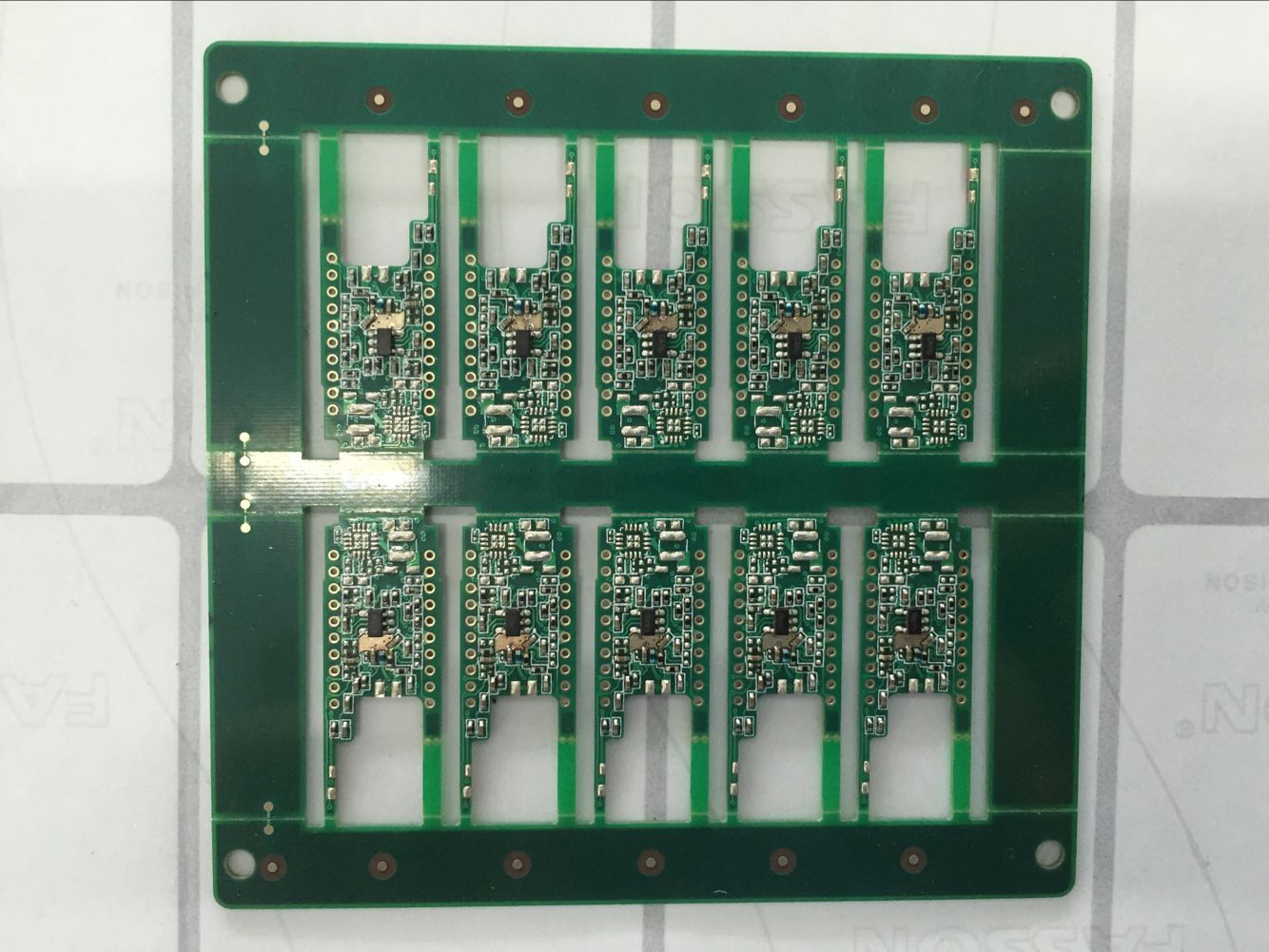

相比之下,電子元件表面貼裝則是一種更為先進的封裝與組裝方式。它根據電路的具體需求,將具有塊狀結構的元器件或適合表面組裝的小型元器件直接放置在印制電路板的表面,并通過回流焊爐或波峰焊機等焊接工藝,組裝成具有特定功能的電子器件。在傳統的THT線路板中,元件和焊點分別位于線路板的兩邊,而在SMT線路板中,焊點與元件則位于線路板的同一側。這種布局使得SMT線路板中的通孔主要用于連接不同層的導線,因此通孔的數量和尺寸都得以大幅減少,從而提高了線路板的組裝密度。

與THT技術相比,電子元件表面貼裝具有諸多顯著優勢:

微型化效果顯著:SMT元器件的封裝尺寸和占用空間遠小于THT元器件,通常可實現60%至90%的體積縮減,重量也相應減輕60%至90%。

高頻特性優越:由于SMT元器件大多采用無引線或短引線設計,電路的分布參數顯著降低,從而減少了微波射頻干擾,提升了高頻性能。

促進自動化生產:SMT元器件的尺寸標準化、通用化以及焊接標準的一致性,極大地促進了自動化生產線的應用,提高了生產效率和產品質量穩定性。

成本優勢:除了少數特殊要求的產品外,大部分SMT部件的包裝成本低于同類型、同功能的THT部件,且SMT組件的市場價格也更為親民。

簡化生產流程:在PCB組裝過程中,電子元件表面貼裝省去了對元器件引線進行整形、彎曲或剪切的步驟,簡化了生產流程,縮短了生產周期,降低了生產成本。與THT技術相比,SMT技術可幫助降低30%至50%的總生產成本。

本公司主營項目:貼片加工,SMT貼片加工,電子元件表面貼裝。 |

| 上一頁:貼片加工車間應采用加濕嗎? 下一頁:如何提高SMT貼片加工的效率 |

|