| 如何提高SMT貼片加工的效率 |

| 發布者:admin 發布時間:2024/8/22 10:40:55 點擊:353 |

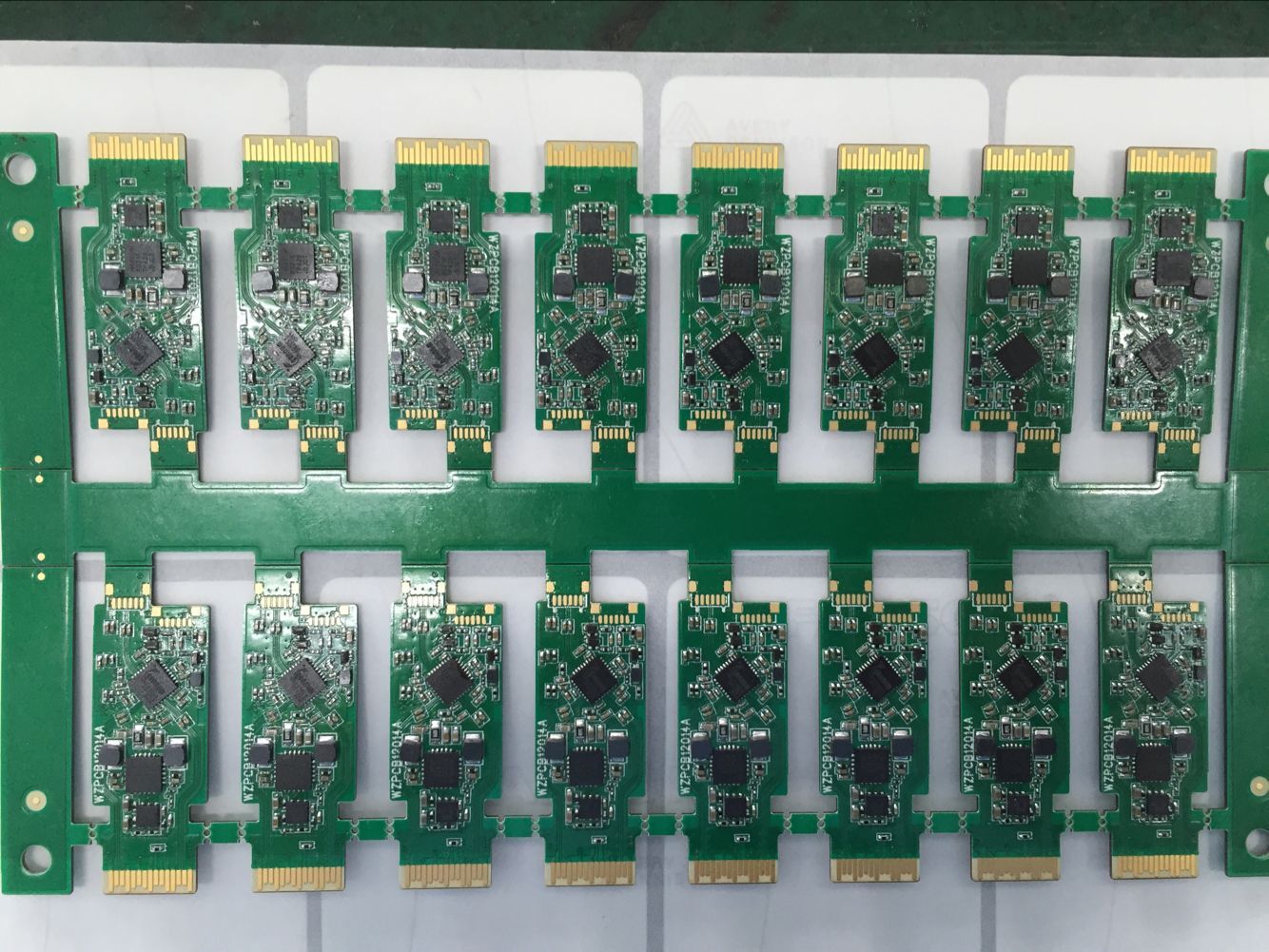

在當今競爭日益激烈的行業環境中,PCB組裝廠若想穩固其市場地位,首要任務便是削減產品成本。而實現這一目標的關鍵路徑,在于提升生產線的整體效率。為此,SMT貼片加工廠正憑借其豐富的實踐經驗,積極探索并實踐一系列旨在提高SMT貼片加工生產線效率的策略與方法。

表面貼片生產線,這一復雜而精密的系統,由絲網印刷機、自動貼片機及回流焊爐等核心設備共同構成。然而,真正決定整條生產線效率高低的,非自動貼片機莫屬。SMT生產線常由高速貼片機與高精密SMT貼片機協同作業,前者主要負責主板芯片組件的快速安裝,而后者則專注于電子元件及異形元件的精確放置。當兩臺貼片機在單個貼片周期(即“貼片時長”)內達到時間同步時,整條貼片生產線的產能將得到******化釋放。

為實現這一目標,我們需從SMT貼片加工初始化程序流程入手,采取以下策略:

一、實現負載分配均衡:精心規劃每臺設備的元件安裝數量,力求各設備間的安裝時間趨于一致。初次分配時,難免會出現時間差異較大的情況,此時需根據每臺設備的實際安裝時間,靈活調整生產線各設備的生產負載,將安裝耗時較長的設備上的部分元件轉移至其他設備,以實現負載的均衡分配。

二、優化安裝程序流程:將同類元件進行集中排序,以減少安裝頭在更換真空吸盤時的次數,從而節省寶貴的安裝時間。同時,將上料頻次較高的進給器置于靠近印制電路板的料站位置,確保在取料循環中,安裝頭能盡量從前后左右的料站取料,縮短其移動距離。此外,在每次取料循環中,應確保安裝頭滿載而歸,以******化利用每一次移動。

三、運用優化軟件進行SMT貼片加工精細調整:在優化程序流程的過程中,可能會遇到多個優化標準之間的沖突,此時需要在選擇優化方案時做出合理取舍。優化軟件在負載分配與設備優化方面發揮著重要作用,包括設備優化程序與生產線平衡軟件。設備優化方案主要聚焦于安裝計劃與同軸電纜配置的優化。一旦獲得零部件的BOM(物料清單)與CAD(計算機輔助設計)數據,即可生成安裝計劃與供料機配置表。優化程序將進一步細化安裝頭的移動路徑與振動給料機的配置,力求將安裝頭的移動距離降至最低,從而進一步縮短安裝時間。生產線平衡軟件則是實現整條生產線優化的得力助手,它采用先進的優化算法,為快速、高效地完成優化過程提供了可能。

本公司主營項目:貼片加工,SMT貼片加工,電子元件表面貼裝。 |

| 上一頁:電子元件表面貼裝的特點是什么 下一頁:貼片加工中出現焊料飛揚的原因以及處理方法? |

|