| 電子元件表面貼裝工藝中焊接缺陷產生的原因及措施分析 |

| 發布者:admin 發布時間:2024/4/15 11:20:44 點擊:447 |

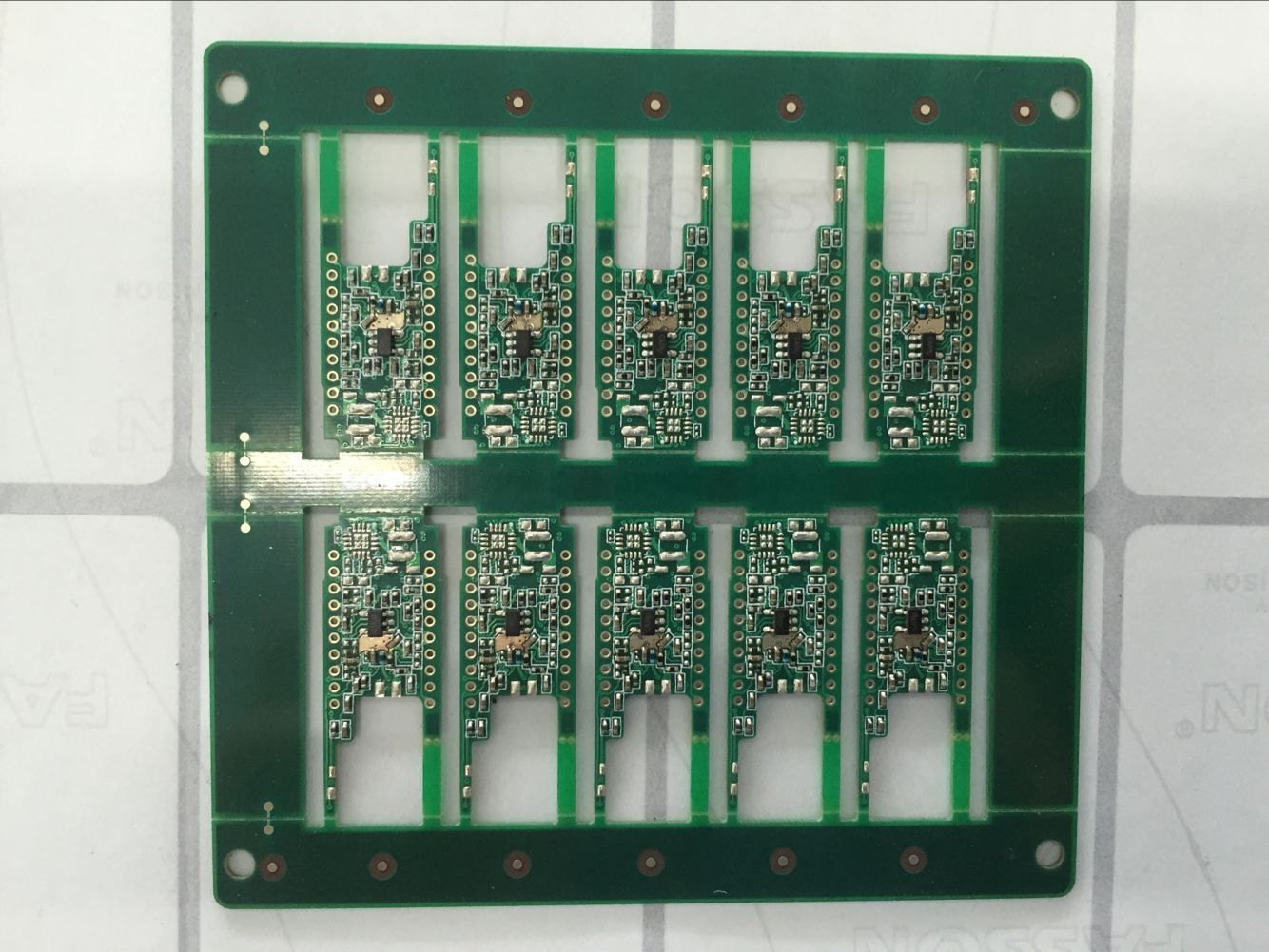

焊接缺陷在電子元件表面貼裝工藝中可謂屢見不鮮。有時看似焊后的帶鋼與焊前完美融合,實則并未達到真正的融合標準,連接面的抗壓強度令人堪憂。而焊縫在生產流水線上,需歷經高溫電爐區和高壓預應力張拉調直區等復雜工藝,一旦存在缺陷,極易引發緞帶安全事故,對貼片加工生產線的穩定運行構成嚴重威脅。

錯焊的問題根源在于焊縫融合面溫度不足,焊點尺寸過小,未能達到理想的融化水平。盡管經過冷軋處理后,焊接效果看似良好,但實際上并未實現完全融合。

針對電子元件表面貼裝過程中出現的焊接缺陷,我們需要深入剖析其原因及流程:

首先,必須檢查焊縫融合面是否存在銹跡、油污等雜質,或存在接觸不良、不均勻等現象。這些因素會增大回路電阻,降低電流,導致融合面溫度不足。

其次,要檢查焊縫搭接是否正常,特別是推動側搭接是否出現降低或開裂。搭接連接頭的減少會導致連接頭總面積過小,降低總內應力面,無法承受過大的拉力。特別是推動側的裂縫,會產生應力,使裂痕逐漸擴大,最終導致扯斷。

再者,必須確保電流設定符合電子元件表面貼裝工藝規程。當商品厚度發生變化時,電流設定應相應調整,以避免焊接電流不足導致的焊接不良。

最后,焊輪工作壓力的有效性也至關重要。若工作壓力不足,實際電流會因回路電阻過大而減小。盡管焊接控制板采用恒流控制方法,但電阻器的增加一旦超出一定范圍(一般為15%),便會超出電流補償的極限。此時,電流無法隨電阻器的增加而相應增大,無法達到額定值,系統會發出報警。

在操作過程中,若一時難以準確分析電子元件表面貼裝焊接缺陷的原因,可以通過清除帶鋼的頂部和尾端、提升焊接搭接量、適度增加焊接電流和焊輪工作壓力等方法進行應急處理。同時,密切關注焊縫的產生情況,確保在緊急情況下能夠迅速解決問題。

本公司主營項目:貼片加工,SMT貼片加工,電子元件表面貼裝。 |

| 上一頁:如何進行SMT貼片加工的手工焊接操作? 下一頁:SMT貼片加工芯片的有效加工方法是什么? |

|